Der wichtigste Faktor für die Produktivitätsanalyse, Prognose und prädiktive (vorausschauende) Instandhaltung ist es, die Online-Produktionsdaten von Maschinen, Anlagen und Robotern gesund und präzise an MES, SCADA oder Reporting Software zu übermitteln.

Für Produktivitätsanalysen und -berichte ist es unerlässlich, die folgenden Daten zu erhalten.

- Produktionsmenge

- Arbeitszeit

- Stoppzeiten

- Produktionsverluste

- Energieverbrauch (Strom, Wasser, Dampf, Erdgas)

- In Maschinen, auch die Art des produzierten Produktes

- Alarme (für Wartung)

- Rohmenge

- Informationen für den Betreiber

Um diese Daten zu sammeln, ist es notwendig, zunächst die Maschinen zu integrieren. Mit anderen Worten, es ist notwendig, alle Maschinen, die bereits in Produktion sind, zuerst nach oben zu bringen, um Daten zu senden (MES).

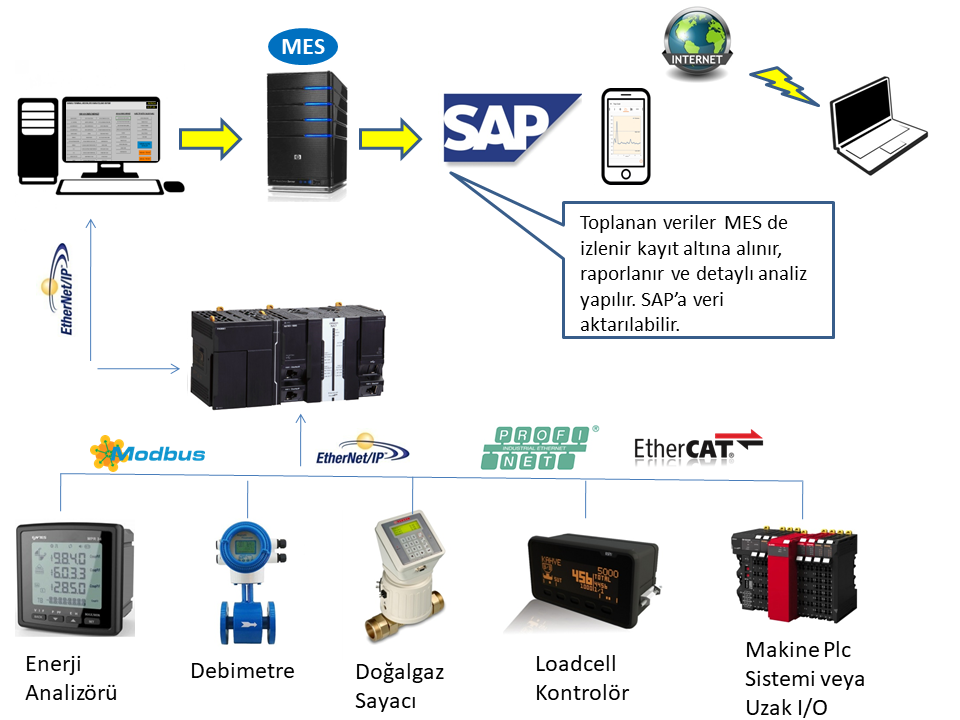

Die Grundidee dabei ist, das in den Systemen “IRP” und “IT” aufgebaute Netzwerk in den Produktionsmaschinen zu installieren. Wenn eine solche Anfrage an uns als Omni kommt, machen wir zuerst eine Entdeckung vor Ort und führen eine Situationsanalyse durch. Dieses Datennetz ist in der Regel Ethernet / IP oder Ethercat-basiert.

Da unser Unternehmen der offizielle Systempartner von Omron Electronics im Bereich der industriellen Automatisierung ist, sind Hardwareprodukte (Master-PLC, Remote-I/O und HMI), die wir üblicherweise verwenden, Omron-Marken.

Insbesondere die Daten aus dem Feld sind sehr wichtig, um die Qualität der im Aggregat verwendeten Remote-E/A-Geräte gesund zu erhalten und an das MES zu senden. Es ist sehr wichtig, nicht von den Harmonischen in der Fabrik beeinflusst zu werden, von Lärm, Hitze und Feuchtigkeit. In dieser Hinsicht gehört Omron zu den Top-Unternehmen in Sachen Qualität.

Wir als Omni machen bei Anfrage zunächst eine Standorterkundung und führen eine Situationsanalyse durch. Das von uns erstellte Datennetz ist in der Regel Ethernet / IP oder Ethercat-basierend.

- Wenn Sie Modbus RS485 mit Ethrnet / IP haben, können Sie die gewünschten Produktionsdaten an eine Datenbank wie SQL Server senden, indem Sie sie in Ethernet / IP konvertieren und dann auf einer Plattform wie MES analysieren.

- Ist das System zu alt, gibt es keinen Kommunikationsport auf der PLC oder gibt es keine PLC, können wir die Signale an Far / IOs mit Remote / IOs mit Ethernet / IP oder Ethercat Kommunikationsport anschließen und nach oben senden (MES).

- Wenn es keinen Sensor gibt, können wir Daten wie Produktion, Menge mit zusätzlichen Sensoren empfangen.

- Für den Energieverbrauch können wir den Energieanalysator an jede Maschine oder Linie anschließen und den Strom-, Wasser- und Gasverbrauch vom Durchfluss- und Erdgaszähler an das Leitsystem zur Analyse und Auswertung senden.

- Wir können die vom IRP-System kommenden Arbeitsaufträge auf die HMI-Bildschirme reduzieren, die vor die Maschinen oder Linien gestellt werden, die den Bedienern folgen und die Produktion durch das Startsignal “ok” auf dem Bedienfeld verfolgen.

Hardware-Datenerfassungsdiagramm